Нижний Новгород, Россия

- Купить с доставкой

- 8-920-061-07-63

Изучение особенностей 3D-принтера

-

Автор статьи Михаил Проявин

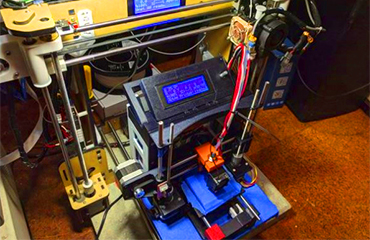

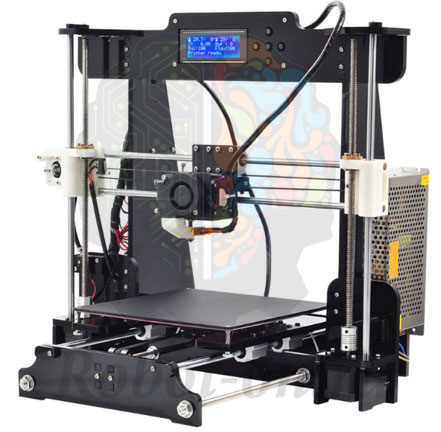

Всем привет! Новая статья RobotON посвящена изучению того, как работает 3D-принтер, обзору ключевых комплектующих для 3d-принтера и сборке этого устройства. Также, данная статья поможет вам выбрать и купить правильный 3D-принтер. Сразу отметим, что в данной статье мы не будем рассматривать промышленные 3D-принтеры, пока ограничимся устройствами домашнего использования. Самым распространенным 3D-принтером для дома является «Prusa i3» или ее реплики. Именно на ее примере мы и разберем основные компоненты любого 3D-принтера. Для простоты разделим устройство на несколько частей:

- Каркас с направляющими

- Стол

- Экструдер

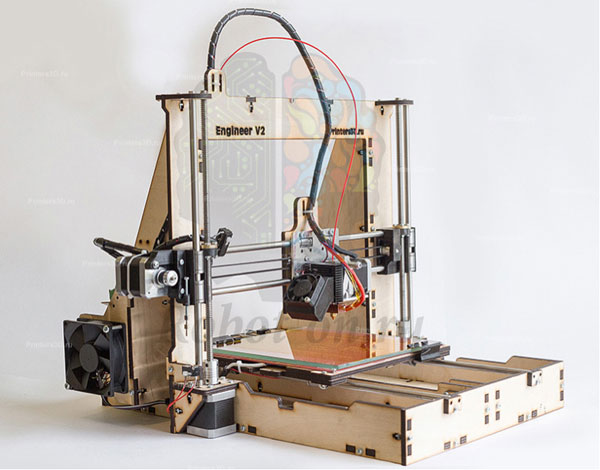

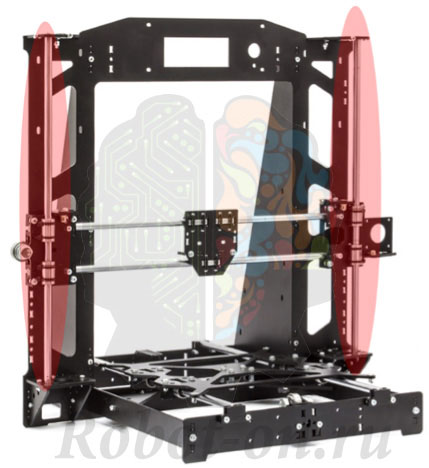

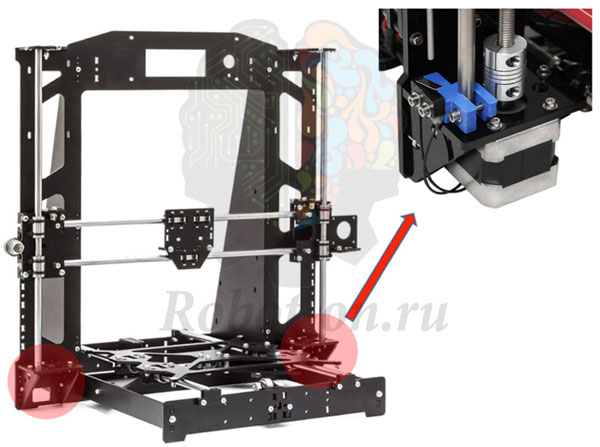

Именно в таком порядке следует собирать любое подобное устройство. Приступим к изучению каркаса. Несмотря на его простоту, он очень сильно влияет на качество 3d печати. Дело в том, что при работе 3D-принтер совершает огромное количество мелких перемещений экструдера и стола, приводимых в движение шаговыми моторами. Каждое такое перемещение вызывает вибрации, которые, для отсутствия ошибок (смещений) печати, должен поглощать корпус. То есть корпус должен быть прочным, достаточно тяжелым и иметь хорошую жесткость.

Очень часто качество 3d печати падает при перекосе элементов корпуса. Это может быть вызвано неправильной сборкой (отсутствием жесткой фиксации одних элементов или излишняя затянутость других) или изменением формы корпуса под действием различных внешних факторов. Одним из таких факторов является термическое изменение материала. В качестве примера неудачного корпуса можно представить 3D-принтер с пластиковым или акриловым корпусом.

Зачастую для улучшения качества печати 3d моделей, требуется помещать 3D-принтер в термоизолированный ящик, в котором поддерживается довольно высокая температура (60 градусов и выше). Под таким термическим воздействием корпус может начать деформироваться. Исходя из таких нюансов можно сделать вывод, что наилучшим вариантом будет металлический корпус. Деревянные корпуса весьма хороши по сравнению с пластиковыми и их тоже часто используют, так как их легко нарезать на простых лазерных ЧПУ (станках численного программного управления).

Теперь перейдем к направляющим и моторам, расположенным на каркасе. Сборку рамы 3D-принтера описывать не имеет смысла, так как она представляет собой вставку в пазы элементов конструкции и закручивание их болтами и гайками. Затем идет сборка вертикальных направляющих, на которых расположен экструдер (помечены красным).

Для этого сначала необходимо установить 2 шаговых мотора в обозначенных местах каркаса по бокам. После установки моторов и вертикальных направляющих, в моторы устанавливаются направляющие с винтовой нарезкой, по которым и будет ездить в вертикальной плоскости экструдер.

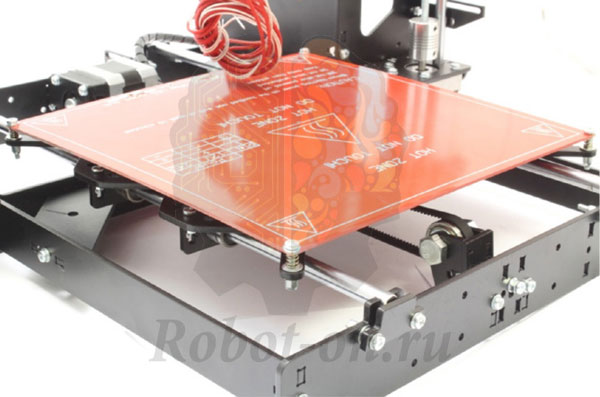

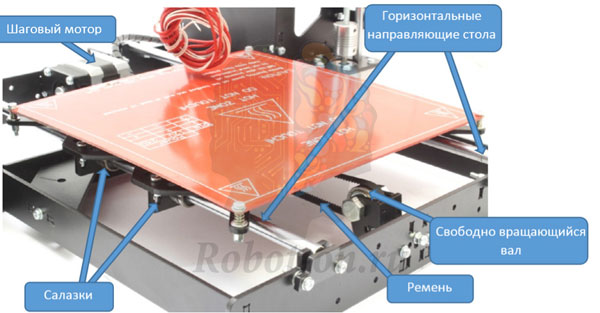

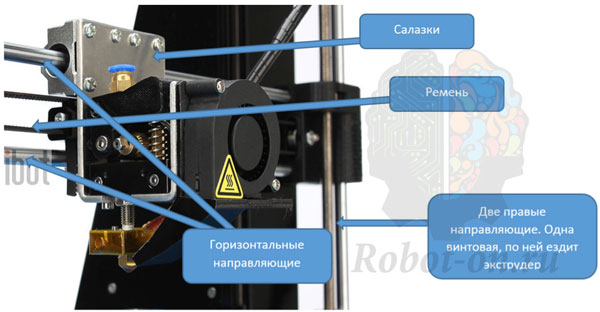

На этом можно считать, что треть сборки закончена. Теперь нам нужно собрать стол, движущийся в горизонтальной плоскости. Для этого нам необходимо поставить в каркас две направляющих, в которые предварительно продеты салазки на шаровых подшипниках, предназначенные для движения по ним стола. Затем устанавливаем сзади каркаса еще один шаговый мотор, который и будет приводить в движение стол. Для этого с помощью ремня соединяем вал мотора и свободно вращающийся элемент спереди каркаса. Концы ремня соединяем внизу стола. Очень важно, чтобы этот ремень был сильно натянут, в противном случае плохое качество 3D-печати обеспечено. Натягивать ремень можно с помощью дополнительной пружинки, это очень удобно.

Все ключевые элементы изображены на рисунке.

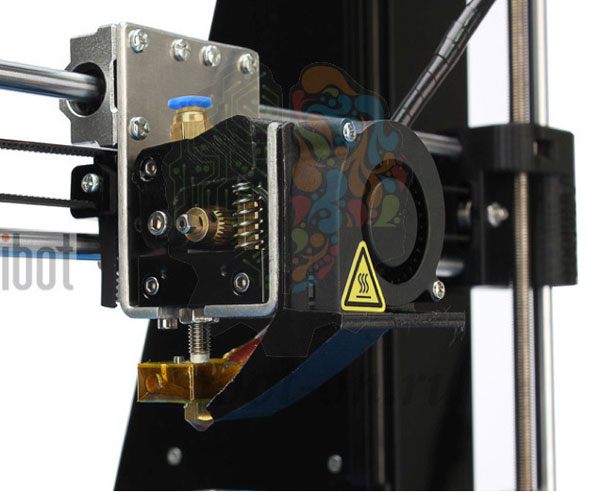

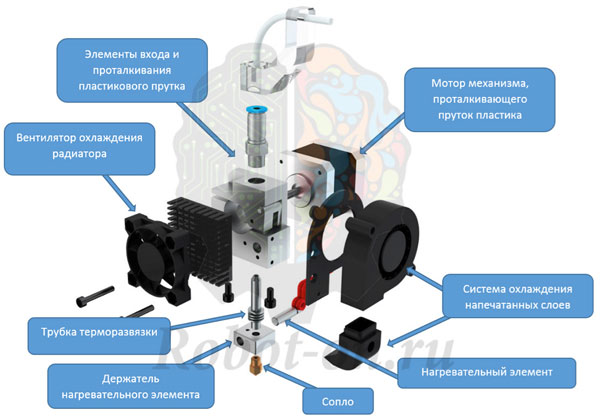

Теперь необходимо собрать экструдер. Сначала разберемся, из чего он состоит:

- Сопло

- Нагревательный элемент (+держатель)

- Трубка терморазвязки

- Радиатор с проталкивающим пруток механизмом

- Дополнительные и вспомогательные элементы

Теперь обо всем поподробней. Начнем с сопла. Оно служит выходом расплавленного пластика на стол. Ключевое различие сопел состоит в диаметре выходного отверстия: чем оно меньше, тем лучше качество печати и тем дольше сама печать. Чаще всего, используют сопла диаметром 0,3 мм (маркировка на сопле – «3.0»). Данное сопло оптимально по качеству и времени печати.

Температура сопла - крайне важный параметр при печати. Для различных пластиков она разная и именно ее необходимо задавать в настройках Repetier Host перед слайсингом модели. Например, для PLA пластика диапазон температур находится в пределах 180-230 градусов, ABS пластик - 230-260. Еще необходимо обратить внимание на то, как и где определяется температура. Сопло нагревается от держателя нагревательного элемента (хотэнд), в который оно ввинчено. Поэтому для лучшей передачи тепла данный элемент должен быть выполнен из алюминия. В держателе хотэнда часто можно встретить зажимающие винты. На наш взгляд, необходим только один винт - тот, который фиксирует нагревательный элемент и термодатчик (термопару) вместе с ним. Именно здесь и измеряется температура. Головка термодатчика должна находиться внутри предназначенного для него отверстия. Очень часто бывает, что в процессе прототипирования при плохой фиксации хотэнда или невнимательности при установке термопары, датчик плохо или вообще не касается алюминиевого держателя нагревателя, тем самым измеряя гораздо меньшую температуру. В этом случае принтер старается все сильнее нагреть хотэнд. Это легко заметить глазом, так как в таком случае он раскаляется до красна, и Вы сразу почувствуете запах горелой пластмассы. Поэтому в процессе работы по сборке экструдера нужно быть особенно осторожным и аккуратным.

Далее переходим к трубке терморазвязки. Их бывает несколько типов, но лучше всего использовать следующий вариант:

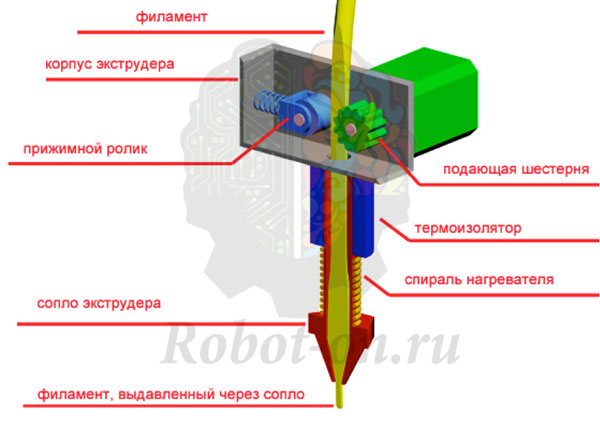

- трубка должна соответствовать диаметру используемого пластикового прутка. Так, например, для наиболее часто встречающихся прутков 1.75 мм, диаметр отверстия термобарьера (выходное отверстие) составит около 2 мм. Правда такое отверстие должно быть не на всем протяжении данного элемента. С конца, где пруток входит в трубку терморазвязки, отверстие должно быть чуть больше 1.75 мм и ни в коем случае не быть больше 1.9 мм. Также лучше выбирать термобарьер с конусным входом – пластиковый пруток для 3D-принтера будет лучше двигаться. Пример такой трубки показан на рисунке.

- Терморазвяка должна обязательно иметь место для помещения в нее тефлоновой трубки. Как показано на рисунке, фторопластовая или тефлоновая трубка должна быть установлена с одного конца и упираться в сужение. Именно поэтому, термобарьер должен соответствовать параметрам, описанным выше. Все дело в том, что металл отлично проводит тепло, и вкрученная в держатель нагревателя терморазвязка довольно сильно нагревается. Если фторопластовая трубка отсутствует, пластиковый пруток, идущий к соплу, начнет плавиться и терять свою жесткость гораздо раньше. В этом случае будет весьма непросто продавить пластик в сопло и тем самым можно вообще не получить экструзии. Для избежание этой проблемы и служит тефлоновая трубка. У этого материала очень плохая теплопроводность и он выдерживает большие температуры (многие, наверное, слышали про сковородки с тефлоновым покрытием?). Тем не менее все равно необходимо отводить тепло с терморазвязки, иначе, спустя какое-то время, она нагреется до критичной температуры. Поэтому трубка терморазвязки вкручивается в блок радиаторов с расположенным внутри механизмом проталкивания пластикового прутика. На радиатор прикрепляют вентилятор, для охлаждения. Механизм же проталкивания устроен довольно просто: с помощью шагового мотора приводится в движение колесо, плотно прижимающее пластиковый пруток с одной стороны. С другой стороны пруток прижат другим колесом, степень «прижатости» можно менять подкруткой болта.

После сборки экструдера, мы должны посадить его на салазки, аналогичные тем, на которые установлен стол. В эти салазки мы продеваем две направляющие, концы которых соединяются с вертикальными направляющими каркаса с помощью пластиковых (возможно даже печатных stl моделей для 3D-принтера) деталей. На одну из таких деталей крепится последний, пятый, шаговый двигатель. Аналогично столу, мотор соединяется с помощью ремня с экструдером через свободно вращающееся колесо, расположенное на другой пластиковой детали. Как и в предыдущем случае, ремень должен быть хорошо натянут!

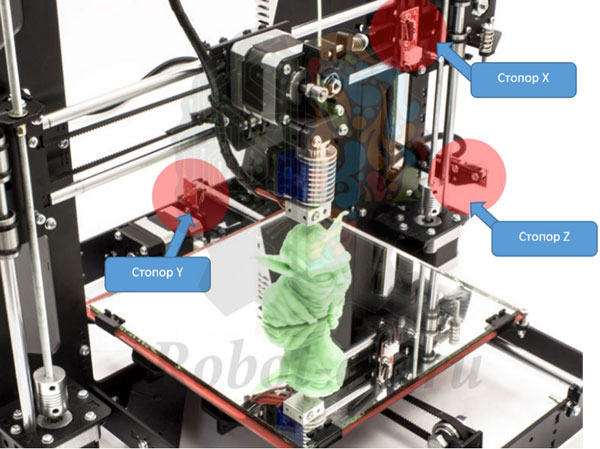

Теперь наш принтер умеет совершать движения по всем трем осям: Z - вертикальные направляющие каркаса, Y - стол, X - движение экструдера по горизонтальным направляющим. Этого достаточно, чтобы печатать объемную деталь. Осталось установить еще 3 элемента на каждую из осей. Чтобы принтер можно было отъюстировать, надо объяснить ему где начальная точка. Для этого используются 3 концвых выключателя или по-другому - стопора. Первый устанавливаем на одну из вертикальных направляющих, другой - на горизонтальную, по которой ездит стол, а третий - на горизонтальную, по которой катается экструдер.

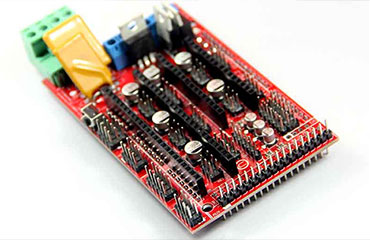

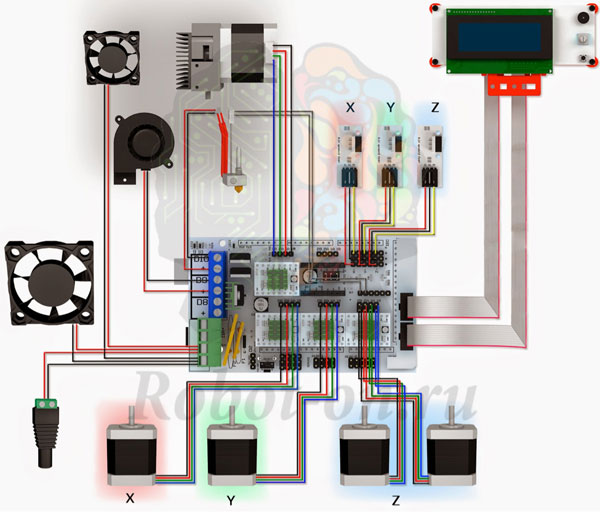

Не забываем закрепить дисплей (у некоторых принтеров для него может не быть места в корпусе) и переходим к соединению проводов. Для начала, надо разобраться с тем, какие комплектующие 3d-принтера мы должны подключить. У нас есть 5 шаговых моторов, нагревательный элемент, термодатчик, 3 стопора, вентилятор и дисплей. Нам нужно аккуратно провести провода к управляющей плате, чтобы они не мешали движению элементов и не портили внешний вид. Затем эти провода нужно подключить так, как показано на схеме.

На этом изучение конструкции 3D-принтера можно считать законченным!

Похожие статьи:

-

Как напечатать на 3d принтере другой 3d принтер

Как напечатать на 3d принтере другой 3d принтер? Этим вопросом задавались многие их владельцы и в этой статье мы ответим что нужно делать! -

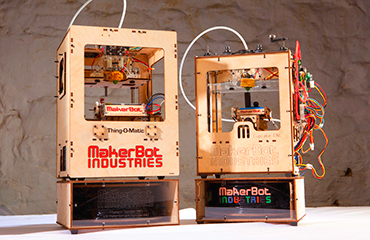

Обзор 3d принтеров Makerbot

Данная статья будет посвящена изучению линейки 3D принтеров Makerbot. -

Проблемы 3d печати и их решения

В данной статье мы разберем наиболее часто встречающиеся проблемы 3d печати! -

Подключение 3d принтера к компьютеру

В данной статье мы ответим на вопрос как подключить 3d принтер к компьютеру. -

Подключение Ramps 1.4 в 3d принтере

Для чего нужен шилд Ramps 1.4 в 3d принтере и как его подкючать к Arduino Mega читайте далее! -

Repetier Host. Настройка слайсера. Часть 2

В данной статье мы продолжим изучать Repetier Host, а именно научим Вас какие параметры необходимо ставить в различных полях слайсера и для чего они нужны!